Une large collaboration de chercheurs a mis au point une nouvelle méthode permettant d’améliorer la capacité de stockage et de réduire le coût de production des batteries lithium-ion. La technologie proposée est basée sur l’irradiation des matériaux, de façon similaire à ce qui se fait par exemple dans les industries de traitement des aliments, des médicaments et des eaux usées.

Combattre le changement climatique mondial en passant à des sources d'énergie durables nécessite des solutions de stockage d'énergie améliorées. Les batteries lithium-ion peuvent combler certains besoins de stockage, mais des améliorations en termes de coûts et de performances sont indispensables. De nouvelles recherches sur l’utilisation du prétraitement par irradiation des matériaux d’électrodes donnent des résultats intéressants pour la production de ces batteries de plus grande capacité et à moindre coût.

Les batteries lithium-ion reposent sur le transport d’ions lithium entre les électrodes lors des cycles de charge/décharge. Ce transport se fait au sein d’un électrolyte à base de solvants organiques. Au potentiel de travail des électrodes, ces électrolytes actuellement utilisés ne sont pas stables et se décomposent pour former une couche de passivation à la surface appelée « interphase entre l’électrolyte et la surface » (SEI : abréviation en anglais pour « Solid-electrolyte interphase »). Cette SEI est composée de nombreuses espèces chimiques, dont certaines incorporent des ions lithium, ce qui réduit la capacité de stockage d'énergie de la batterie. Une SEI bien formée est cruciale pour les performances et la sécurité de la batterie, car sans elle, la décomposition continue de l'électrolyte conduirait à une défaillance du dispositif et à une rupture potentielle à la suite de la formation d'hydrogène explosif et de gaz corrosifs comme HF.

En raison de l’importance de cette étape de formation, les producteurs de batteries appliquent des protocoles sur les cellules avant leur distribution, ce qui peut prendre des jours, voire des semaines. Outre la perte de capacité initiale, ces protocoles de formation confèrent au produit final des coûts énergétiques et de production importants. Un procédé passivant les matériaux d'anode avant la fabrication des cellules pourraient ainsi fournir des cellules plus sûres, avec une capacité accrue et des coûts de production réduits.

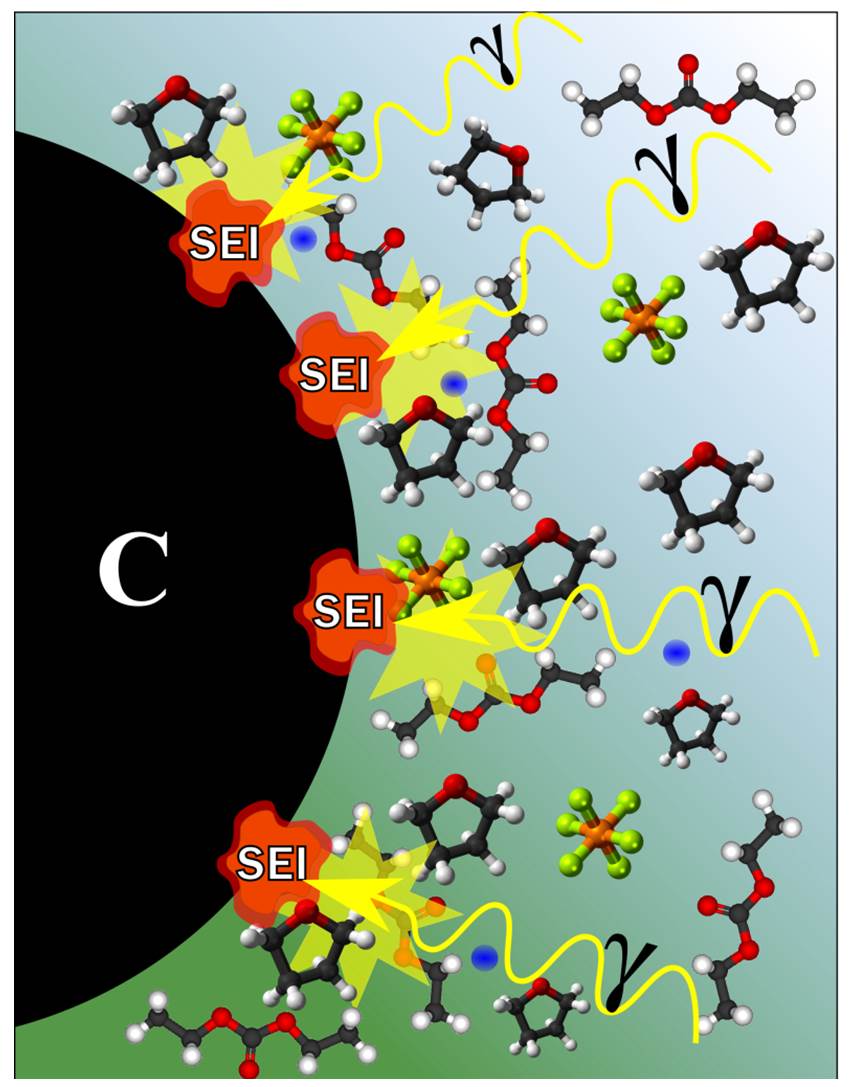

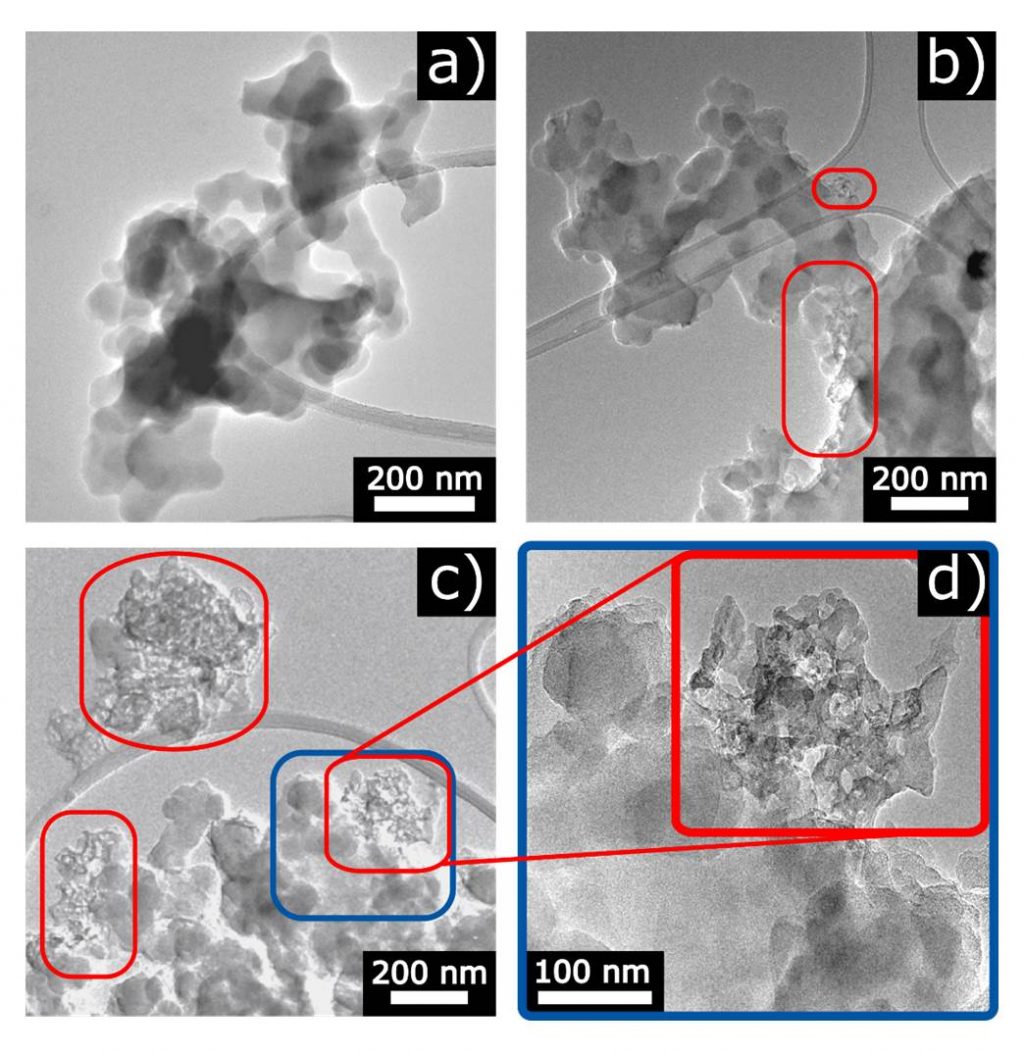

Cette nouvelle étude montre l’intérêt de l'utilisation de la chimie du rayonnement pour former la SEI sur la surface des matériaux anodiques avant de les incorporer dans une batterie (voir figure ci-dessus). Dans le cas présent, des nanoparticules de carbone amorphe dissoute dasn un électrolyte (EC (ethylene carbonate)/DEC (diethyl carbonate)/1 M LiPF6) ont été utilisées . Le matériau est en effet représentatif des anodes à base de carbone utilisées dans l’industrie. En outre, la présence de nanoparticules permet d’augmenter le rapport surface/volume et donc, de mieux mettre en évidence les phénomènes ayant lieu sur les surfaces. La formation d’agglomérats sur la surface des nanoparticules a été observée par microscopie électronique à transmission (figure ci-contre). La quantité de ces agglomérats croît avec la dose d’irradiation γ (source 60Co) . La nature chimique de ces agglomérats a également été étudiée par spectroscopie photoélectronique par rayons X. Les résultats ont mis en évidence que les composés formés sur la surface des nanoparticules de carbone sont les mêmes que ceux obtenus lors de la formation traditionnelle par voie électrochimique de la SEI dans les batteries.

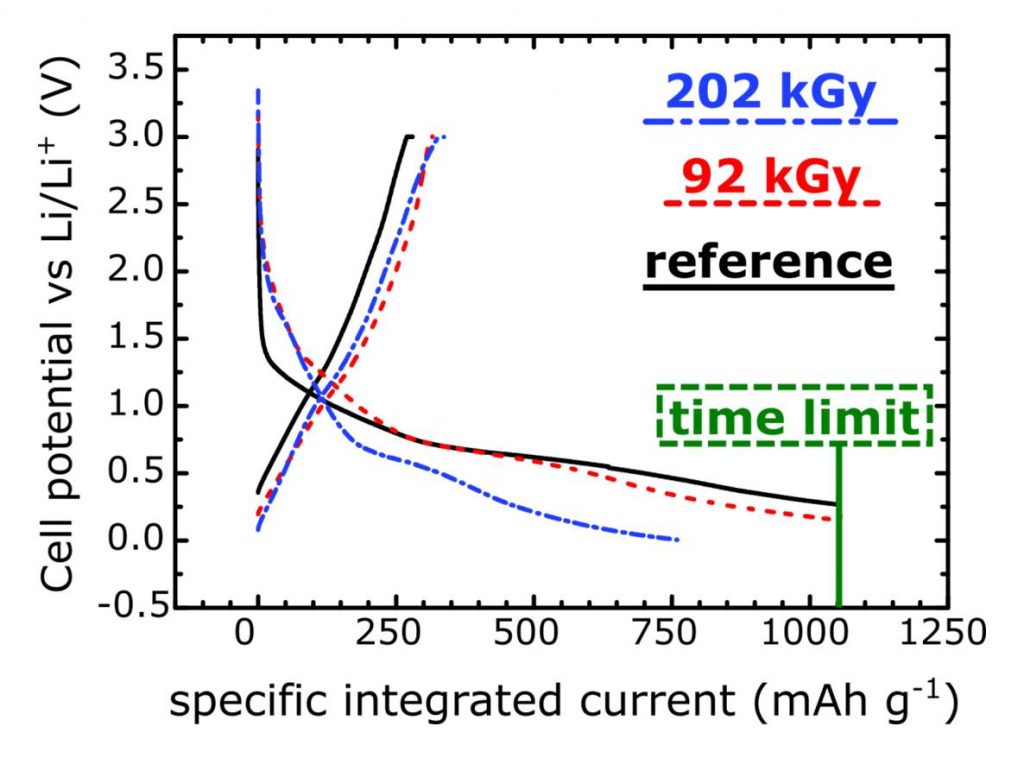

Fondamentalement, la technique utilise les rayonnements gamma qui excitent l'électrolyte en présence de matériaux d’anode, au point qu'une SEI se forme spontanément (Figures 1-2). Le premier cycle de charge/décharge réalisé pour l’échantillon de référence (en noir), et pour deux échantillons irradiés à des doses croissantes (en bleu et rouge, respectivement), est représenté sur la Figure 3. Le temps limite de 60 heures est atteint pour l’échantillon de référence et celui irradié à 92 kGy (1 Gy = 1 J.kg-1), alors que l’échantillon irradié à 202 kGy atteint la valeur de potentiel égale à 0 V. Lors de la formation de la SEI, qui a principalement lieu sur le plateau entre 0,6 et 0,8V, l’échantillon le plus irradié est celui qui présente la plus faible consommation de courant total. Le matériau de référence (non irradié) consomme le plus de courant lors de la formation de la SEI.

Par ailleurs, ces résultats montrent, à partir des courants spécifiques intégrés de lithiation et de délithiation, une amélioration de 170 % de l'efficacité coulombienne du premier cycle entre les matériaux irradiés et les matériaux de contrôle (Figure 3). L’irradiation préalable des matériaux d’anode conduit donc à une amélioration des performances de la batterie et à une possible réduction des coûts de fabrication.

Des travaux sur l’influence de la nature du matériau d’électrode, de la présence d’additifs sur la SEI créée par chimie sous rayonnement… sont actuellement en cours. Ces travaux ont été publiés dans la revue Sustainable Energy & Fuels le 17 juillet 2018.

Référence :

Ex situ solid electrolyte interphase synthesis via radiolysis of Li-ion battery anode–electrolyte system for improved coulombic efficiency,

F. Varenne, J. P. Alper, F. Miserque, C. S. Bongu, A. Boulineau, J.-F. Martin, V. Dauvois, A. Demarque, M. Bouhier, F. Boismain, S. Franger, N. Herlin-Boime, S. Le Caër, Sustainable Energy Fuels 2 (2018) 2100 .

Contacts CEA IRAMIS : Sophie Le Caër NIMBE/LIONS et Nathalie Herlin-Boime NIMBE/LEDNA.

Collaborations :

- NIMBE, UMR 3685 CEA – CNRS, Université Paris-Saclay, CEA Saclay 91191 Gif-sur-Yvette Cedex

- Service de Corrosion et d’étude du Comportement des Matériaux dans leur Environnement, CEA/DEN/SCCME, Université Paris-Saclay 91191 Gif-sur-Yvette Cedex

- Équipe de Recherche et Innovation en Électrochimie pour l’Énergie – ICMMO, UMR 8182, CNRS Université Paris Sud / Université Paris-Saclay 91405 Orsay Cedex

- CEA/LITEN/DEHT/STB/LM 38054 Grenoble Cedex 9

- CEA/DEN/DANS/DPC/SECR/LRMO 91191 Gif-sur-Yvette Cedex

- Laboratoire de Chimie-Physique – ELYSE, UMR 8000 CNRS/UPS Université Paris Sud, 91405 Orsay Cedex