De nouvelles réglementations, imposent la recherche de nouveaux procédés industriels, moins dangereux pour la santé ou pour une meilleure préservation de notre environnement. Il en est ainsi des traitements de surface à base de chrome hexavalent (Cr VI), produit hautement cancérogène, utilisés comme préparation des métaux avant peinture. L'équipe du NIMBE élabore un procédé alternatif (SEEP : Surface Electroinitiated Emulsion Polymerization) destiné à remplacer ces traitements qui seront interdits à court terme.

Dans de nombreux secteurs industriels utilisateurs de traitements de surface, les opérateurs peuvent être exposés aux composés de chrome hexavalent (Cr VI), principalement rencontré sous forme de trioxyde de chrome ou acide chromique, bichromates et chromates. Ces traitements de surface au chrome hexavalent sont utilisés comme préparation des métaux avant peinture. Par exemple, sur aluminium, des peintures sont généralement appliquées après oxydation anodique chromique non colmaté ou après des traitements de chromatation.

Or le Cr VI est cancérogène pour l’homme (cancer broncho-pulmonaire, cancer des cavités nasales), mutagène et reprotoxique (CMR), le supprimer ou le substituer est la première mesure prescrite par le décret CMR du 1er février 2001 et appuyée par le REACH. Il a notamment été retiré du marché dans les industries cosmétiques et alimentaires tandis que les secteurs du bâtiment, de l'aéronautique ou du spatial disposent de dérogation pour l'utilisation des produits à base de Cr VI. Il présente par ailleurs d’autres risques toxiques sévères pour la santé tels que : perforation de la cloison nasale, dermatoses de contact, asthme et irritation des voies respiratoires. Ainsi la substitution des traitements utilisant le Cr VI est aujourd’hui une priorité comme spécifié dans le décret CMR du 1er février 2001.

Notre projet consiste à développer un procédé alternatif à l'utilisation du Cr VI notamment dans les cas d’oxydation anodique chromique (OAT) et de chromatation, où cette couche ajoutée joue essentiellement un rôle de primaire d’adhésion. Il consiste à greffer une couche organique très mince (5 à 500 nm) sur le substrat métallique. Ce travail s’inscrit dans le cadre d’une collaboration entre CEA-IRAMIS-NIMBE (ex-SPCSI) et PROTEC Industrie.

Le procédé SEEP (Surface Electro-initiated Emulsion Polymerization) est utilisé. Ce procédé a été développé au laboratoire pour électro-greffer un film mince hydrophile compatible avec la peinture (époxy base aqueuse) utilisée sur les métaux de l’industrie aéronautique (aluminium ou titane et leurs alliages, aciers inoxydables, …). Pour ceci on utilise, dans des conditions normales de température et de pression, une solution d’un sel de diazonium très dilué (5 10-3 mol.l-1) dans l’eau de ville acidifiée, pour obtenir un revêtement greffé.

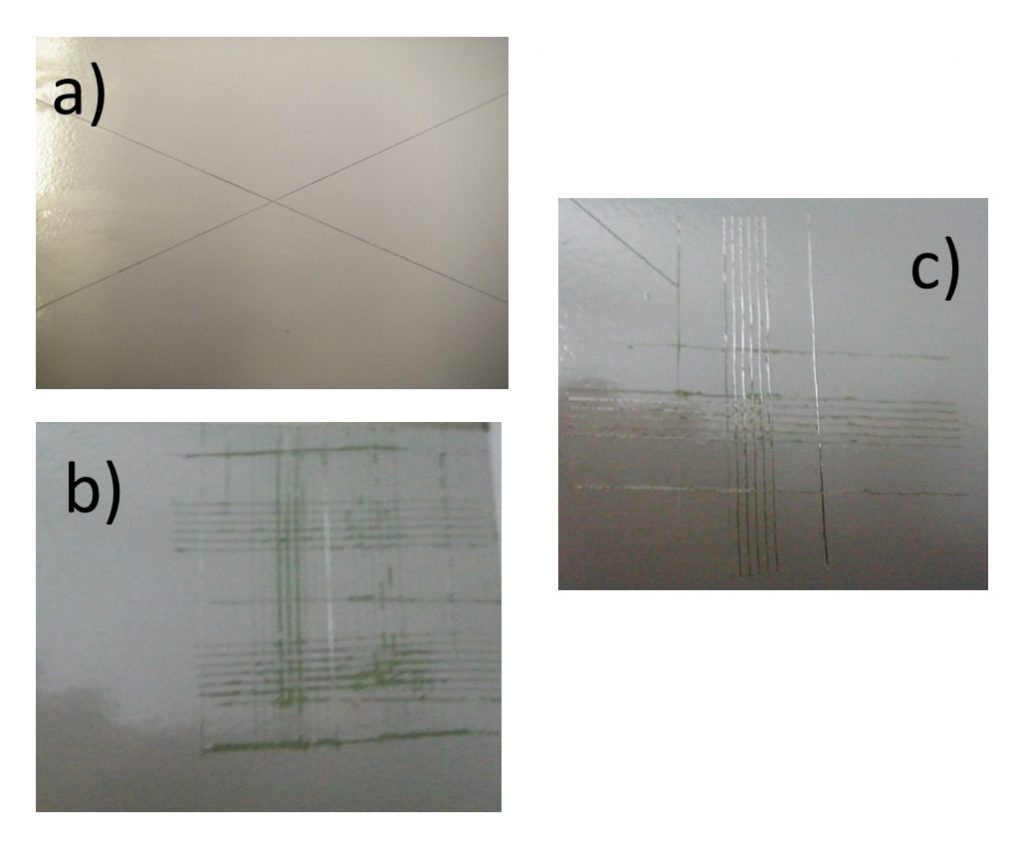

Le contrôle de l’adhérence est réalisé par sectionnement (quadrillage), selon la norme de référence : ISO 2409, combiné à un test d’arrachement (test au scotch). L’échelle va du grade 0 (aucun arrachement constaté) au grade 5 (plus de 65 % du revêtement est arraché. La norme aérospatiale impose le grade 0. Ce test peut être effectué sur échantillon sec ou humide. Des tests complémentaires ont également été effectués au brouillard salin. Ces derniers sont particulièrement utiles pour révéler les discontinuités du types pores ou autres défauts de certains revêtements métalliques, organiques, d'oxydes anodiques ou de couches de conversion. L'essai au brouillard salin neutre (norme de référence ISO 9227), est une méthode d'essai dans laquelle une solution de chlorure de sodium à 5% dans une gamme de pH de 6.5 à 7.2 est pulvérisée dans un environnement contrôlée. Cette méthode permet de vérifier une tenue en corrosion du substrat revêtu.

A titre indicatif, les exigences aéronautiques pour les traitements d'oxydation anodique non colmaté avec peinture sont de 2000 h d'exposition sans corrosion, sans cloque, sans pelage du revêtement organique de peinture s'étendant à plus de 1.25 mm de chaque côté de la rayure.

Les premiers résultats obtenus sont très encourageants (voir tableau ci-dessous). Après plus de 2 000 h d'exposition (pour Al et inox), il n'apparaît aucun décollement au test d’adhérence, ni apparition de cloques autour de la rayure, comme le montrent les illustrations ci-contre.

Ce travail a fait l’objet du dépôt d'un brevet :

G. Deniau, E. Vancraybeck, C. Not, ‘Primaire d’adhésion pour peinture sur une surface métallique’ BD 15069, déposé le 04-12-2013, en copropriété CEA/PROTEC Industrie.

|

Caractérisation |

Alu 2024 |

Alu 2024 |

Aluminium |

Titane TA6V |

Titane TA6V |

Acier Inox |

|

Surface initiale |

Brute |

Alodine 1200 |

Conversion sans chrome |

Brute |

Oxydation anodique chromique |

passivation |

|

Aspect de surface après traitement SEEP |

Jaune |

Incolore mat |

Incolore mat |

Jaune mat |

Incolore mat |

Jaune |

|

Adhérence peinture à sec |

Grade 0 |

Grade 0 |

Grade 0 |

Grade 0 |

Grade 0 |

Grade 0 à 1 |

|

Adhérence humide |

Grade 0 |

Grade 0 |

Grade 0 |

Grade 0 |

Grade 0 |

En cours |

|

Tenue au brouillard salin |

>2000 H |

En-cours >1000h |

En-cours >1000h |

En-cours >1000h |

En-cours >1000h |

>2000 H |

Premiers tests de qualification du traitement de surface SEEP