Alors que 98 % des produits chimiques organiques sont issus du raffinage du pétrole et du gaz naturel, l’utilisation de déchets de la biomasse pour la production des plastiques, solvants, peintures… permettrait d’améliorer la contribution de l’industrie chimique au développement durable. Si la lignine contenue dans les parois des cellules de bois représente la source la plus abondante de composés aromatiques renouvelables, seule la production de vanilline exploite actuellement cette ressource pour l’isolement d’un produit aromatique, avec de surcroit un rendement faible de 0.3 %. Cette limitation provient de la nature complexe de la lignine qui est un polymère hétérogène, chimiquement inerte et dont la nature varie avec l’espèce de bois.

En développant une nouvelle stratégie de dépolymérisation, alliant des catalyseurs sans métaux à des réducteurs chimiques, les chimistes du NIMBE ont développé un nouveau procédé permettant de récupérer des composés aromatiques sous une forme pure à partir de 15 espèces de bois différentes. Les rendements, de 0.5 à 2.4 %, dépassent largement ceux de l'état de l’art.

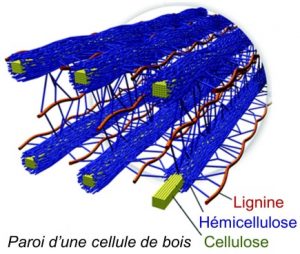

Les déchets de la biomasse sont une source de carbone renouvelable idéale pour la chimie [1]. Dans un concept de bio-raffinerie, les trois composants de la lignocellulose constituant les parois cellulaires des plantes peuvent être valorisés : la cellulose, l’hémicellulose et la lignine. Tandis que l’industrie papetière et l’alimentation animale utilisent actuellement la cellulose et l’hémicellulose, la lignine qui représente 30 % de la masse du bois [note] n’est pas utilisée en tant que telle . Ainsi, bien que l'industrie française du papier produise à elle seule environ 1,1 million de tonnes de lignine chaque année (production mondiale : 50 millions de tonnes), moins de 3 % intègrent une chaîne de valeur après transformation, le reste étant brûlé. La vanilline est aujourd’hui le principal produit aromatique dérivé de la lignine. Produite depuis 1993 par la société norvégienne Borregaard, elle est obtenue avec un faible rendement de 0,3 % en poids à partir du bois tendre [2].

Riche en groupements aromatiques, la lignine pourrait remplacer le pétrole pour produire les composés aromatiques omniprésents dans les matériaux plastiques, les additifs alimentaires ou les cosmétiques [3]. Cependant la transformation de la lignine est un défi pour le chimiste car ce bio-polymère, complexe et hétérogène, repose sur une structure chimique inerte, faite de liaisons stables C–O et C–C. En outre, sa composition varie d’une espèce végétale à l’autre. Habitué à travailler avec des réactifs purs et bien définis, le chimiste se retrouve confronté à un problème complexe en essayant de dépolymériser un matériau stable et faiblement défini tout en assurant la formation d’une petite gamme de produits faciles à isoler et à purifier. Au cours des quinze dernières années, de nombreuses méthodes de dépolymérisation de la lignine ont été proposées. Basées exclusivement sur des stratégies oxydantes, toutes ces approches se sont retrouvées contraintes par la production de mélanges complexes de plus de 20 produits, desquels l’isolement de composés purs est impossible, excluant toute possibilité d’applications [4]. Pour surmonter ces difficultés, le développement d'un nouveau concept est nécessaire.

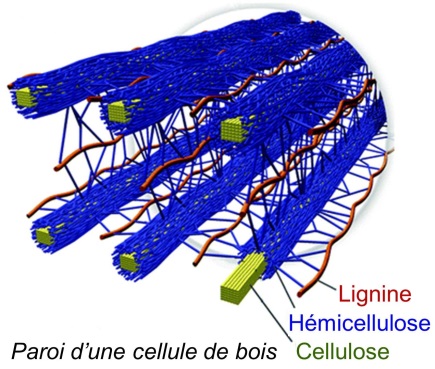

En étudiant la taille de la distribution en groupements aromatiques au cours de la bio-synthèse de la lignine, les chimistes du NIMBE ont développé une nouvelle stratégie (Figure 1). La photosynthèse permet à la plante de produire à partir du CO2 une faible distribution de monolignols, dont la taille n’excède pas 3. Ces composés servent de briques élémentaires à la lignine peroxydase qui les polymérise par une voie radicalaire oxydante, très peu sélective. Cette absence de sélectivité se traduit par une augmentation significative du nombre de groupements aromatiques différents dans la lignine (typiquement 20). Ainsi, les approches de dépolymérisation oxydantes continuent à élargir la distribution en taille des fragments aromatiques et se heurtent à la formation de mélanges inexploitables. Basée sur cette analyse, une approche réductrice a été mise au point par les chercheurs du NIMBE afin d’assurer une dépolymérisation convergente de la lignine. En utilisant un catalyseur sans métal et des hydrosilanes, capables de désoxygéner partiellement la lignine en remplaçant des liaisons C–O par des liaisons C–H, des échantillons de lignine issus de peuplier, de hêtre et de pin ont été dépolymérisés avec une grande efficacité en seulement 4 produits mono-aromatiques [5,6,7]

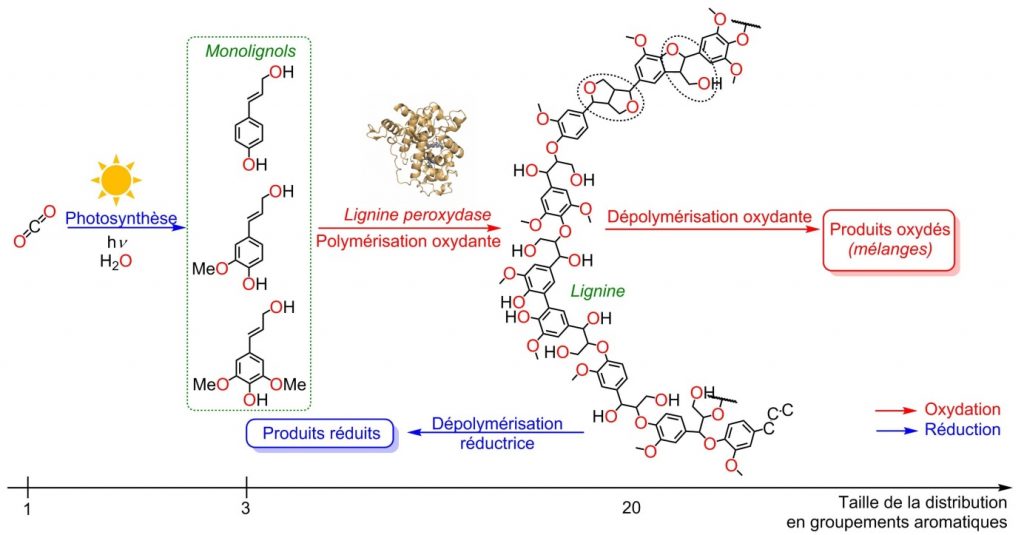

Pour aller plus loin, l’équipe du LCMCE a développé une méthodologie intégrative mettant en jeu le choix de l’espèce végétale, le choix du procédé d’extraction de la lignine et l’optimisation des conditions de dépolymérisation, pour obtenir une convergence optimale en un unique produit mono-aromatique (Figure). En modulant efficacement les paramètres du procédé, qui a été dénommé CALRED (pour Convergent Accumulation by Lignin REductive Depolymerization), chaque membre d’une famille de 4 composés aromatiques peut être isolé sous une forme pure. Les dérivés du catéchol ainsi obtenus apparaissent dans le marché des parfums, des cristaux liquides et de la pharmacie. Le procédé a été validé sur plus de 15 espèces de bois différentes et il fournit des composés avec des rendements jusqu’alors inégalés de 0.5 à 2.4 %.

Références :

[1] (a) Renewable resources and renewable energy: a global challenge.

Fornasiero, P.; Graziani, M.; 2nd edition ed.; CRC Press Taylor and Francis Group: 2012.

(b) Renewable resources for biorefineries.

Lin C.; Luque R.; Kraus G.; Kou Y.; The Royal Society of chemistry: 2014.

[2] Ultrafiltration and oxidation of a lignin containing waste sulfite liquor, Evju, H.; U.S. Patent 4,151,207. 1979.

[3] (a) Monomers, polymers and composites from renewable resources.

Belgacem, M. N.; Gandini, A.; 1st edition ed.; Elsevier Ltd: 2008.

(b) Pandey, M. P.; Kim, C. S.; Chem. Eng. Technol. 2011, 34, 29.

[4] Deuss, P. J.; Barta, K.; de Vries, J. G.; Catal. Sci. Technol. 2014, 4, 1174.

[5] Lignin depolymerization process using miled reaction conditions,

Feghali, E.; Cantat, T.; International Patent Application PCT/IB2015/054567, filed on 09/07/2014.

[6] Process for the preparation of aromatic compounds from lignin,

Feghali, E.; Cantat, T.; International Patent Application PCT/IB2015/054570, filed on 09/07/2014.

[7] Convergent reductive depolymerization of wood lignin to isolated phenol derivatives by metal-free catalytic hydrosilylation

Feghali, E.; Carrot, G. ; Thuéry, P.; Genre, C.; Cantat, T.; Energy Environ. Sci., 8 (2015) 2734.

Note : La lignine est l'élément indispensable à la cohésion du bois et donc à son utilisation comme élément de structure. C'est un polymère de composés simples, les monolignols, dérivés indirects d'un acide aminé : la phénylalanine.

Contact CEA-IRAMIS : Thibault Cantat (NIMBE/LCMCE)

Ce travail fait partie du projet ERC- Starting Grant – Agreement n.336467 : « A diagonal approach to CO2 recycling to fine chemicals ».

Autres financeurs :

- CEA, et le programme Syndièse

- CNRS,

- T. Cantat remercie de son support la Fondation Louis D. – Institut de France.

- LABEX CHARMMMAT