A study carried out by a team from LSI (UMR CEA-CNRS), in collaboration with France Ciment, is looking into new substitute compounds for Portland cement, which could help reduce CO2 emissions during cement production. Today, this emission is mainly linked to the formation of clinker by calcination of limestone at high temperature (~ 1450 °c), and also depends on the heating method used.

To this end, a range of glass-crystalline materials, which can be used as substitute components, is characterized, with the aim of identifying the best compounds likely to maintain good performance in terms of mechanical strength and material durability.

Le béton est le matériau de construction le plus utilisé dans le monde, avec une consommation annuelle estimée à 10 milliards de tonnes. Ces besoins requièrent une forte production de ciment Portland, à l’origine d’environ 6-8 % des émissions de CO2. La fabrication du constituant actif du ciment, nommé le clinker, passe par une étape de décarbonatation du calcaire CaCO3, quand ce dernier est dissocié en chaux (CaO) et en CO2, puis par une étape de cuisson à plus haute température. Ces deux étapes sont respectivement responsables de 2/3 et 1/3 des émissions de CO2.

Une solution qui demeure à ce jour la plus efficace pour réduire ces émissions consiste à remplacer partiellement le clinker par des composés de substitution. L’objectif dans l’industrie du ciment d’ici à 2030 est de réduire drastiquement les émissions de CO2, les cimentiers français s’étant par exemple engagés à réduire de 50 % ces émissions par rapport au chiffre de 2015. L’industrie cimentière propose déjà des ciments composés avec une plus faible proportion de clinker et une fraction de plus en plus importante de matériaux vitreux ou vitro-cristallins finement broyés. Jusqu’à présent, les composés de substitution réactifs les plus utilisés sont des sous-produits industriels tels que le laitier de haut fourneau (liquide silicaté trempé résultant de la fusion des composés non métalliques des minerais), les cendres volantes (issues de la combustion du charbon) ou la fumée de silice. On utilise également des matériaux naturels comme des pouzzolanes. La fermeture progressive des hauts fourneaux et des centrales à charbon conduit à une diminution des réserves des laitiers et de cendres volantes. Ceci impose d’explorer de nouveaux candidats, comme, par exemple, le verre recyclé.

Dans une étude menée au Laboratoire des Solides Irradiés (LSI, CEA / CNRS / Ecole Polytechnique) en collaboration avec l’Industrie Cimentière (France Ciment), l’équipe a testé systématiquement une grande quantité de ces matériaux de substitution déjà utilisés ou candidats à l’être, en se focalisant sur la phase vitreuse. Le but est de pouvoir à l’avenir sélectionner des matériaux potentiels a priori, à partir de critères simples de composition chimique et de structure. Une caractéristique importante de ces composés est leur réactivité chimique puisqu’ils doivent remplacer le principe actif du ciment. Un des critères de réactivité des structures vitreuses est leur degré de polymérisation : plus la structure est dépolymérisée, plus elle sera réactive.

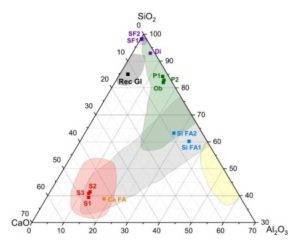

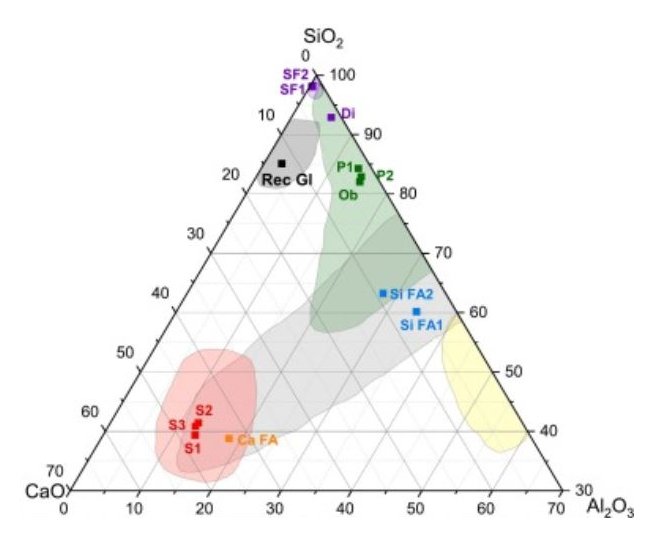

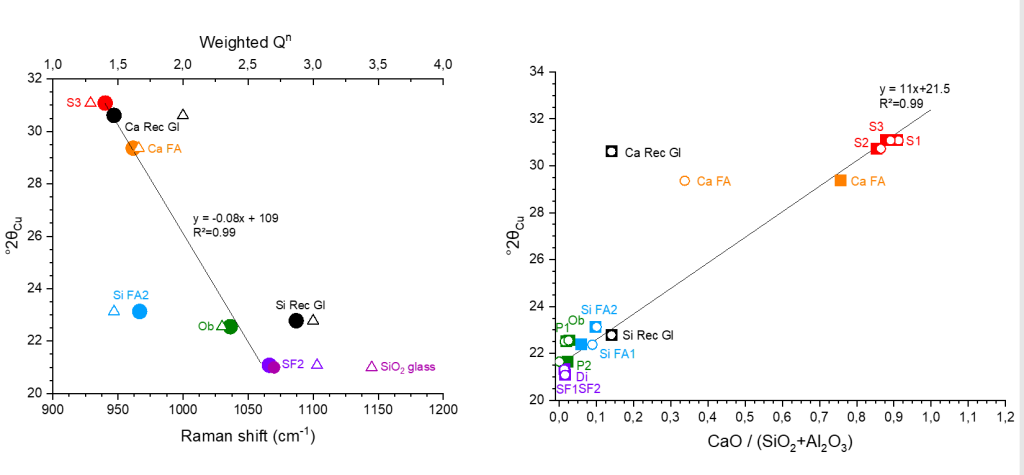

À partir d’une sélection d’échantillons représentatifs, l’étude réalisée propose des premières abaques (voir figure) permettant de prédire le degré de polymérisation de la structure vitreuse à partir de 3 méthodes analytiques accessibles en laboratoire : fluorescence X, diffraction des rayons X et spectroscopie Raman. Plus précisément, le résultat montre que la position du halo de diffusion mesurée par diffraction X, le déplacement Raman de la bande Si-O des structures vitreuses, et le degré de polymérisation sont dans la plupart des cas fortement corrélés. On note également que la position de ce halo de diffusion est également fonction du rapport CaO/(SiO2+Al2O3), déterminé par fluorescence X.

Figure (gauche) : Position angulaire du halo de diffusion mesurée en diffraction des rayons X en fonction du déplacement Raman (cercles : bande d’élongation Si-O) et du degré de polymérisation pondéré (triangles : Qn) pour une série de composés de substitution et un verre de silice de référence (“SiO2 glass”).

A droite : Position du halo de diffusion mesurée en diffraction des rayons X en fonction du rapport CaO/(SiO2+Al2O3) déterminé par fluorescence X (carrés : composition chimique du composé de substitution, cercles : composition chimique de la structure vitreuse du composé de substitution).

[S1-S3 : laitiers de hauts fourneaux, Ca FA : cendre volante calcique, Si FA : cendres volantes siliceuses, P1-P3 : pouzzolanes naturelles, Ob : obsidienne, Di : diatomite, SF : fumées de silice, Si Rec Gl : verre recyclé, composante vitreuse siliceuse, Ca Rec Gl : verre recyclé, composante vitreuse calcique].

Figure © M. de Noirfontaine – LSI.

Selon ces abaques, le simple recours à l’une des trois techniques de laboratoire permet ainsi d’avoir rapidement une indication du degré de polymérisation, critère retenu pour évaluer la réactivité chimique du composé. Cette étude montre en particulier que le verre recyclé, a la spécificité de présenter deux types de structure vitreuse, l’une calcique (Ca rec Gl sur la figure) très dépolymérisée à hauteur de 20 % et l’autre siliceuse (Si rec Gl) peu dépolymérisée à hauteur de 80 %. Ce résultat constitue ainsi un premier pas vers la prédiction de sa réactivité, dont il faudra finaliser l’étude. Ces travaux sont publiés dans Cement and Concrete Research.

Reference :

The glassy structure of reactive Supplementary Cementitious Materials (SCMs) and recycled glass: Contribution of XRD and Raman spectroscopy to their characterization,

Théodore Serbource, Mireille Courtial, Marie-Noëlle de Noirfontaine, Sandrine Tusseau-Nenez, Christophe Sandt, Laurent Izoret, Cement and Concrete Research 179 (2024) 107468.

– See also the CNRS-Physique news:

See the manuscript of the Marie-Noëlle de Noirfontaine’s HDR (2025):

“Structure et réactivité des matériaux cimentaires : apport de la cristallographie et de la diffraction des rayons X“.

Contact LSI (UMR CEA-CNRS): Marie-Noëlle de Noirfontaine (LSI/D2SM).

Collaboration :

- LSI

- France-Ciment