Spray Pyrolyse en Flamme (FSP) pour la synthèse de nanomatériaux

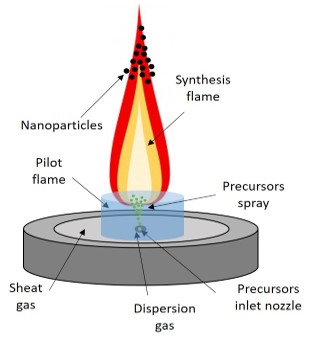

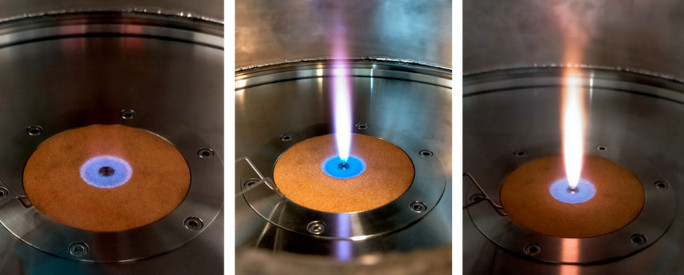

Le procédé de Spray Pyrolyse en flamme (FSP) développé au LEEL est une méthode de synthèse en phase gazeuse à flux continu utilisée pour l’élaboration de nanoparticules sous forme de nanopoudres sèches. Ce procédé est basé sur l’évaporation flash d’une solution composée de précurseurs dissous dans un solvant combustible, pulvérisée sous forme d’aérosol de gouttelettes dans une flamme de combustion (flamme pilote). Dans la voie de réaction gas-to-particles, la combustion des vapeurs de solution conduit à la formation d’un milieu réactionnel à haute température (flamme de synthèse), où la nucléation homogène des particules primaires est obtenue par le refroidissement de la phase gazeuse lorsqu’elle quitte le voisinage du brûleur. Au cours de leur transport vers le filtre sous forme d’aérosol sec, les particules primaires (d’une taille comprise entre <10 et ~ 100 nm selon les conditions) s’entrechoquent et forment de petits agrégats durs et de grands agglomérats moins cohésifs qui sont finalement collectés sous forme de nanopoudres sèches.

L’utilisation d’une solution comme précurseur, combinée au temps de réaction très rapide (~ 1 ms) et à la température élevée (1500 – 2000°C) de ce processus hors équilibre garantit l’homogénéité et la cristallinité des nanoparticules obtenues sans aucun post-traitement de calcination ou de cristallisation. Une installation à l’échelle du laboratoire, telle que celle du LEEL, permet la production continue de plusieurs g/h de nanopoudres multi-éléments. Il est facilement envisageable de passer à l’échelle supérieure car la FSP et ses dérivés sont déjà bien connus dans l’industrie et utilisés pour la production à très grande échelle de silice , de TiO2 (Evonik P25), ou de noir de carbone graphitique.

Initialement dédiée aux nanoparticules sphériques d’oxydes binaires simples, la FSP a été utilisée pour la synthèse de plus de 500 matériaux oxydes différents avec des applications dans divers domaines tels que le stockage de l’énergie (batteries), les piles à combustible, la (photo,électro)catalyse, ou les applications magnétiques. Plus récemment, la FSP a été développée pour l’élaboration de compositions plus complexes (phases multi-éléments telles que les structures Nasicon, dopées ou substituées) et de morphologies avancées (cœur-coquille, revêtements, composites…). Des particules sphériques, denses ou creuses de grande taille (100 nm – 1 µm) peuvent également être préparées en favorisant la réaction droplet-to-particle (spray pyrolyse assistée par flamme, FASP). Des matériaux non oxydes (alliages métalliques, carbures…) ont même été obtenus pour certains métaux malgré la présence d’oxygène dans la flamme pilote.

Au LEEL, la FSP est spécifiquement utilisée pour fournir au laboratoire des nanomatériaux innovants pour ses différents sujets de recherche, tels que les matériaux d’électrodes ou les électrolytes solides pour les applications batteries post-lithium. La FSP est également impliquée dans des études plus spécifiques pour les électrolyseurs (production de H2) en collaboration avec le laboratoire SPMS (Centrale-Supelec) et pour des applications magnétiques en collaboration avec les laboratoires DES/Liten et DRF/SPEC. Une meilleure compréhension du procédé FSP, et en particulier des mécanismes de formation des nanoparticules dans les flammes, est également recherchée dans le cadre d’une collaboration avec le laboratoire EM2C de Centrale-Supelec. Ce laboratoire bénéficie en effet d’une expertise approfondie dans la simulation de la combustion et notamment dans la formation de particules solides dans les flammes turbulentes.

Le procédé de FSP en lui-même fait également l’objet d’efforts de recherche importants au LEEL dans le cadre de l’initiative du PEPR Diadem (https://www.pepr-diadem.fr/). En tant que plateforme du projet ciblé FastNano, l’installation FSP du LEEL sera équipée d’une spectrométrie LIBS in situ développée avec le laboratoire LEDNA d’ici la fin de l’année 2024. Ce dispositif, assisté par IA pour fournir des informations en temps réel, donnera la composition chimique des particules au fur et à mesure de leur croissance, permettant l’étude directe des effets des paramètres de la FSP sur la stœchiométrie des matériaux et évitant ainsi les essais chronophages nécessaires avec les caractérisations post-synthèse habituelles. Dans le cadre de FastNano, l’installation FSP du LEEL sera également couplée au réacteur de co-dépôt du LEDNA afin d’élaborer des couches ou des revêtements nanocomposites avec un choix indépendant de la nature des nano-inclusions (directement extraites du réacteur FSP vers la chambre de co-dépôt) et de la matrice (déposée simultanément dans la chambre de co-dépôt par PVD). La composition de la couche composite en croissance sera également étudiée par LIBS in situ et en temps réel, ce qui permettra un retour d’information direct sur les paramètres de co-dépôt d’une part et de synthèse par FSP d’autre part. Les deux systèmes LIBS communiqueront leurs résultats à un logiciel de supervision piloté par IA capable d’ajuster tous les paramètres pour obtenir la composition de la couche ciblée. L’installation FSP du LEEL, ainsi que l’outil de co-dépôt du LEDNA, font partie des plateformes partagées avec la communauté scientifique européenne dans le cadre du projet d’infrastructures de recherche RisEnergy (https://eera-energystorage.eu/risenergy-proposal.html) visant à accélérer l’émergence de solutions matériaux innovantes pour les énergies renouvelables. Dans le cadre de ce projet, les chercheurs étrangers de l’UE peuvent obtenir un financement pour visiter et utiliser les plateformes partagées pour des projets de recherche liés aux énergies renouvelables.